77,00

€

inkl. MwSt

- Verlag: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB)

- Genre: keine Angabe / keine Angabe

- Seitenzahl: 106

- Ersterscheinung: 15.02.2001

- ISBN: 9783867762809

Optimierung von Führungssystemen mechanischer Pressen

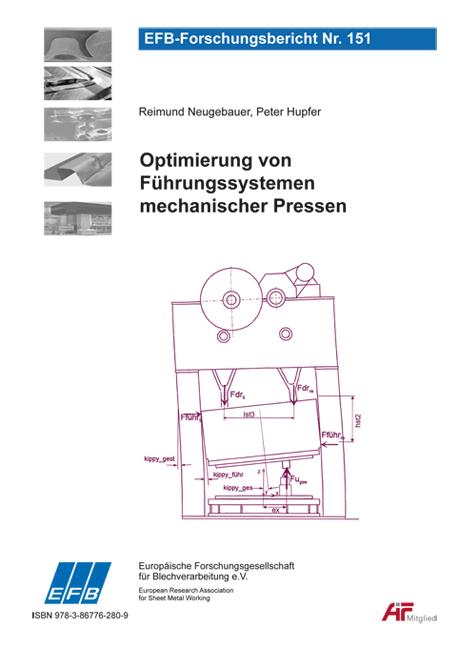

Im Rahmen des Forschungsthemas "Optimierung von Führungssystemen mechanischer Pressen" wurden Untersuchungen zur Wirkung und Optimierung von Werkzeug- und Stößelführungen an Blechformpressen durchgeführt. Der Lösungsweg ist kombiniert experimentell-numerisch, wobei Experimente zur Verifizierung eines Berechnungsmodells vorangestellt sind, während die eigentliche Optimierung (Minimierung der Führungsfehler und -belastung) auf dem Weg der rechnerischen Simulation des dynamischen Pressenverhaltens an einem Mehrkörpermodell einer Vierpunkt-Presse erfolgt. Als Ergebnis der ersten Arbeitsetappe steht ein in wichtigen Kriterien bestätigtes räumliches Simulationsmodell für eine große Vierpunktpresse mit 5000 kN Nennpresskraft zur Verfügung.

Zur Optimierung wird eine 2-Stufen-Strategie angewandt, bei der zunächst nur das Genauigkeitsverhalten der Presse ohne Werkzeugführung und anschließend nur der Einfluss der Werkzeugführung untersucht wird. Eine Sensitivitätsanalyse ergibt, dass die Biegesteife der Ständer und die Druckpunktsteife den größten Effekt auf die Genauigkeit der Stößelbewegung haben. Das Minimum der Stößelkippung liegt bei hohen Steifewerten. Es sind jedoch auch der erreichbare Effekt unter dem Gesichtspunkt der Materialökonomie und die Führungsbelastungen zu beachten. Für eine "günstige" Variante wird aus ökonomischen Gründen eine moderate Steifeerhöhung von 29 bis 45% vorgeschlagen.

Werkzeugführungen bewirken eine enorme Reduzierung der Querverlagerung der Werkzeuge unter außermittiger Last, während die Stößelkippung nur um 23% bis 29% verringert wird. In dieser Hinsicht verhalten sich Säulen- und Stollenführungen sehr ähnlich. Für den Durchmesser der Führungssäulen ist ein Wert von 125 mm optimal. Mit Rücksicht auf das Biegemoment kann empfohlen werden, die Führungsbuchsen im Führungsunterteil verdrehweich zu befestigen.

Mit den modifizierten Parametern des Führungssystems ergibt sich gegenüber der " Versuchsmaschine" mit Werkzeugführung rechnerisch eine Verbesserung der Genauigkeit um 35% für die Stößelkippung und um 58% für die Werkzeugverlagerung. Die Stößelführungskräfte verändern sich nicht in der Größe. Die Säulenführungskräfte werden um 24 bis 32% reduziert und sind unkritisch für Verschleiß und Festigkeit, so lange keine definierten Querkräfte einwirken.

Die Ergebnisse (Führungsfehler und -belastungen) können weitgehend verallgemeinert werden. Sie gelten auch für von der Referenzbelastung abweichende Kräfte und Außermittigkeiten. Sie sind auf unterschiedliche Baugrößen übertragbar, wenn bestimmte Längenverhältnisse eingehalten werden. Die Aussagen gelten nicht für Einpunktpressen oder für Zweipunktpressen in der y-z-Ebene (Querrichtung). Es werden quantitative und qualitative Hinweise auf die Wirkungen von Säulen- und Stollenführungen sowie Richtlinien für deren Auslegung und für Maschinenparameter unter verschiedenen Lastbedingungen zusammengestellt. Für Maschinensteifen werden von der Nennkraft unabhängige Steifebeiwerte angegeben.

Die gewonnenen Ergebnisse und Erkenntnisse sind sowohl für Pressenhersteller zur Auslegung der Steife von Gestell- und Antriebskomponenten als auch für den Werkzeugbau zur Ausführung und Dimensionierung der Werkzeugführungen unter Beachtung auftretender Führungsfehler von Bedeutung.

Zur Optimierung wird eine 2-Stufen-Strategie angewandt, bei der zunächst nur das Genauigkeitsverhalten der Presse ohne Werkzeugführung und anschließend nur der Einfluss der Werkzeugführung untersucht wird. Eine Sensitivitätsanalyse ergibt, dass die Biegesteife der Ständer und die Druckpunktsteife den größten Effekt auf die Genauigkeit der Stößelbewegung haben. Das Minimum der Stößelkippung liegt bei hohen Steifewerten. Es sind jedoch auch der erreichbare Effekt unter dem Gesichtspunkt der Materialökonomie und die Führungsbelastungen zu beachten. Für eine "günstige" Variante wird aus ökonomischen Gründen eine moderate Steifeerhöhung von 29 bis 45% vorgeschlagen.

Werkzeugführungen bewirken eine enorme Reduzierung der Querverlagerung der Werkzeuge unter außermittiger Last, während die Stößelkippung nur um 23% bis 29% verringert wird. In dieser Hinsicht verhalten sich Säulen- und Stollenführungen sehr ähnlich. Für den Durchmesser der Führungssäulen ist ein Wert von 125 mm optimal. Mit Rücksicht auf das Biegemoment kann empfohlen werden, die Führungsbuchsen im Führungsunterteil verdrehweich zu befestigen.

Mit den modifizierten Parametern des Führungssystems ergibt sich gegenüber der " Versuchsmaschine" mit Werkzeugführung rechnerisch eine Verbesserung der Genauigkeit um 35% für die Stößelkippung und um 58% für die Werkzeugverlagerung. Die Stößelführungskräfte verändern sich nicht in der Größe. Die Säulenführungskräfte werden um 24 bis 32% reduziert und sind unkritisch für Verschleiß und Festigkeit, so lange keine definierten Querkräfte einwirken.

Die Ergebnisse (Führungsfehler und -belastungen) können weitgehend verallgemeinert werden. Sie gelten auch für von der Referenzbelastung abweichende Kräfte und Außermittigkeiten. Sie sind auf unterschiedliche Baugrößen übertragbar, wenn bestimmte Längenverhältnisse eingehalten werden. Die Aussagen gelten nicht für Einpunktpressen oder für Zweipunktpressen in der y-z-Ebene (Querrichtung). Es werden quantitative und qualitative Hinweise auf die Wirkungen von Säulen- und Stollenführungen sowie Richtlinien für deren Auslegung und für Maschinenparameter unter verschiedenen Lastbedingungen zusammengestellt. Für Maschinensteifen werden von der Nennkraft unabhängige Steifebeiwerte angegeben.

Die gewonnenen Ergebnisse und Erkenntnisse sind sowohl für Pressenhersteller zur Auslegung der Steife von Gestell- und Antriebskomponenten als auch für den Werkzeugbau zur Ausführung und Dimensionierung der Werkzeugführungen unter Beachtung auftretender Führungsfehler von Bedeutung.

Meinungen aus der Lesejury

Es sind noch keine Einträge vorhanden.